Základem moderní automobilové výroby je bezpečnost a ochrana životního prostředí a karoserie vyžaduje „zvýšení pevnosti a snížení hmotnosti“. Pokročilá vysokopevnostní ocel v této souvislosti zažívá boom a je široce používána v konstrukčních částech a bezpečnostních částech karoserií automobilů.

Druhy vysokopevnostních ocelí pro automobily

1. DP ocel, dvoufázové oceli

2.CP ocel, komplexní fázové oceli

3. TRIP Steel, transformací indukované plastické oceli

4. MS ocel, martenzitické oceli

5.QP ocel, kalicí a dělicí oceli

6. Dvojitá ocel s indukovanou plasticitou (TWIP Steel)

7. Borová ocel (PH ocel nebo B ocel, lisované kalení/borové oceli)

Duplexní ocel (DP ocel)

Výkonnostní charakteristiky: žádné prodloužení výtěžnosti, žádné stárnutí při pokojové teplotě, nízký poměr výtěžnosti, vysoký index mechanického zpevnění a vysoká hodnota vypalování.

Typické použití: Vysokopevnostní ocel řady DP je v současnosti preferovanou ocelí pro konstrukční díly a je široce používána v konstrukčních dílech, výztužných dílech a dílech proti kolizi. Například spodní příčníky automobilů, kolejnice, nárazníky, výztužné konstrukce nárazníků atd.

Složitá fázová ocel (CP ocel)

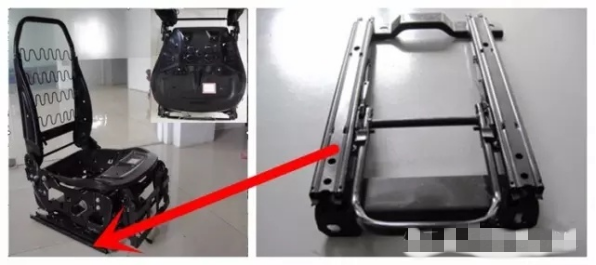

Vlastnosti: malá zrna, vysoká pevnost v tahu. Mez kluzu je výrazně vyšší než u dvoufázových ocelí se stejnou pevností v tahu. Má dobrý ohýbací výkon, vysoký výkon při roztahování otvorů, vysokou kapacitu absorpce energie a vynikající výkon při tváření lemování.

Typické aplikace: Odpružení podvozku, B-sloupky, nárazníky, kolejnice sedadel atd.

Ocel s plasticitou indukovanou transformací (TRIP Steel)

Vlastnosti: Struktura obsahuje zbytkový austenit a má dobrou tvárnost. Během tvářecího procesu se zadržený austenit postupně přeměňuje na tvrdý martenzit, což přispívá k rovnoměrné deformaci. TRIP ocel má také vlastnosti vysoké energie absorbující náraz, vysoce pevný plastový produkt a vysokou hodnotu n.

Typické aplikace: díly s relativně složitou konstrukcí, jako jsou výztuhy B-sloupků, přední podélné nosníky atd.

Martenzitická ocel (MS Steel)

Výkonové charakteristiky: vysoký poměr kluzu, vysoká pevnost v tahu, relativně nízké prodloužení, je třeba věnovat pozornost tendenci opožděného praskání. Má vlastnosti vysoké absorbční energie nárazu, vysoce pevný plastový výrobek a vysokou hodnotu n.

Typické aplikace: lisování za studena jednoduchých dílů a válcovaných dílů s relativně jednoduchým průřezem, jako jsou nárazníky, výztuhy prahů a ochranné lišty v bočních dveřích.

Kalená tvárná ocel (QP ocel)

Výkonnostní charakteristiky: Martenzit se používá jako matricová fáze a TRIP efekt zadrženého austenitu v procesu deformace lze využít k dosažení vyšší schopnosti mechanického zpevnění, takže má vyšší plasticitu a tvárnost než stejná úroveň ultravysokopevnostní oceli.

Typické použití: Je vhodný pro automobilové bezpečnostní díly a konstrukční díly složitých tvarů, jako jsou výztuhy sloupků A a B.

Twin Induced Plasticity Steel (TWIP Steel)

Výkonové charakteristiky: TWIP ocel je plně austenitická ocel s vysokým C, vysokým Mn a vysokým složením Al. Prostřednictvím dynamického zjemňování vyvolaného twinningem lze dosáhnout velmi vysoké schopnosti mechanického zpevnění.

TWIP ocel má ultra vysokou pevnost a ultra vysokou plasticitu a pevnostní plastový produkt může dosáhnout více než 50 GPa%.

Typické aplikace: TWIP ocel má velmi vynikající tvarovatelnost a ultra vysokou pevnost a je vhodná pro díly, které vyžadují vysokou tažnost materiálu a vlastnosti vyboulení, jako jsou automobilové bezpečnostní díly složitého tvaru a konstrukční díly.

Borová ocel (PH ocel nebo B ocel)

Výkonnostní charakteristiky: ultra vysoká pevnost (pevnost v tahu nad 1500MPa), účinně zlepšuje odolnost proti nárazu, lehké tělo; složitý tvar dílů, dobrá tvarovatelnost; vysoká rozměrová přesnost.

Typické aplikace: bezpečnostní konstrukční díly, jako jsou: přední a zadní nárazníky, A-sloupky, B-sloupky, středové tunely atd.

Vývoj automobilové oceli

Ocel se v automobilovém průmyslu používá od konce 19. století, kdy německý inženýr Karl Benz v roce 1885 navrhl první automobil poháněný spalovacím motorem.

Na počátku 20. století, se vznikem technologie výroby ocelových plechů/ocelových pásů a jejím průlomem v technologii komplexního tváření, byly dřevěné komponenty v automobilových konstrukcích postupně nahrazovány ocelovými plechy/ocelovými pásy.

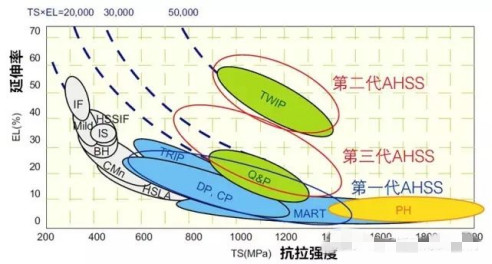

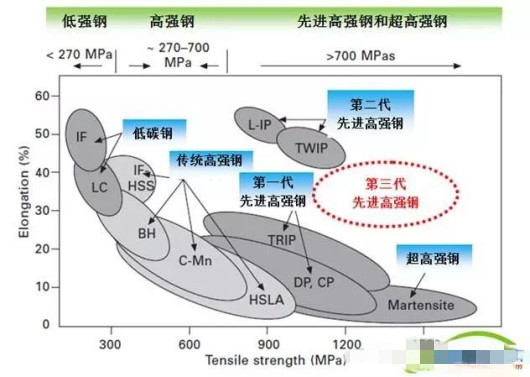

V následujícím století se ocelový plech/pás stal dominantním materiálem v procesu výroby automobilů. S různými historickými obdobími v kombinaci s odpovídajícími národními strategiemi, spotřebitelskou poptávkou a technickými možnostmi se vyvinula řada automobilových ocelových materiálů, jak je znázorněno na obrázku 1. Nízkouhlíkové oceli (LC) a Interstitial Free (IF) byly prvními, které použít v automobilech.

V té době mohly tyto dva typy nízkopevnostních ocelí splňovat požadavky na pevnost, tvařitelnost, cenu a design. Až do severoamerické ropné krize kolem roku 1970 začal automobilový průmysl vyvíjet vysokopevnostní ocel za účelem snížení hmotnosti a úspory energie v reakci na energetické problémy.

Od té doby vstoupilo do období účinného cyklu, ve kterém se úroveň pevnosti automobilových ocelových plechů neustále zlepšovala. Zejména při současném celosvětovém trendu lehkých automobilů o to neustále usilují i pracovníci v ocelářském průmyslu.

tradiční vysokopevnostní ocel

Tradiční vysokopevnostní oceli jsou hlavně oceli tvrditelné vypalováním (BH) a jejich mechanické vlastnosti jsou znázorněny na obrázku 2. Zvýšení pevnosti je dosaženo během procesu vypalování barvy po lisování. Stupeň deformačního zpevnění při procesu ražení má významný vliv na zlepšení pevnosti při následném vypalování.

Deformační zpevnění při tváření je založeno především na zvýšení hustoty dislokací způsobené deformací. Zvýšení pevnosti během pečení je založeno na bránění následným dislokačním pohybům způsobeným difúzí atomů během procesu.

Rozdíl v metodě formování a velikosti napětí způsobeného procesem formování bude mít určitý vliv na účinek vytvrzování.

Typická pokročilá vysokopevnostní ocel první generace a její řídicí technologie

První generaci pokročilých vysokopevnostních ocelí dominuje dvoufázová (DP) a transformací indukovaná plasticita (TRIP).

DP ocel, odtud název, se skládá ze dvou fází, kterými mohou být ferit + bainit nebo ferit + martenzit. Schéma jeho struktury je na obrázku 3.

Ferit jako měkká fáze zajišťuje, že má určitou plasticitu a snadno se formuje; bainit/martenzit se používá jako tvrdá fáze, aby měla přiměřenou pevnost. Schematický diagram mikrostruktury DP oceli

TRIP ocel, schematický diagram její mikrostruktury je znázorněn na obrázku 4, která se skládá z feritu, martenzitu (bainitu) a zbytkového austenitu. V důsledku okamžité velké deformace automobilu během procesu kolize se uvnitř ocelové desky vytvoří určitá mechanická energie. V kombinaci s vnitřní energií uloženou v původním zadrženém austenitu dochází k jeho fázové přeměně a část zadrženého austenitu se přemění na martenzit, který zesílí účinek.

Schematický diagram mikrostruktury TRIP oceli

Typická pokročilá vysokopevnostní ocel druhé generace a její řídicí technologie

Druhé generaci pokročilých vysokopevnostních ocelí dominuje Twinning Induced Plasticity (TWIP). TWIP ocel je založena na mechanických kontrakturách vzniklých v důsledku změny austenitové fáze během deformace, jak je znázorněno na obrázku 5. Díky tvorbě kontraktilních krystalů může být energie při srážce absorbována.

Jeho základní složení je 18%Mn-3%Si-3%Al. Složení lze samozřejmě vhodně upravit v závislosti na zaměření různých složek na výkon každé fáze a problém úzkého hrdla ve výrobním procesu.

kontraktury vzniklé při deformaci

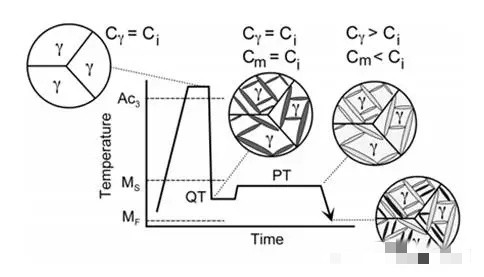

Vývoj třetí generace pokročilé vysokopevnostní oceli

Pokročilá vysokopevnostní ocel třetí generace je založena na mezeře mezi vysokopevnostní ocelí první a druhé generace a vyvíjí odrůdy s vysokou pevností a vysokou plasticitou s vynikajícími komplexními vlastnostmi, jako je Q&P (Quenching and Partition) ocel, výzkumný hotspot doma i v zahraničí.

Struktura oceli Q&P při pokojové teplotě je ferit, martenzit a austenit. Princip konstrukce spočívá v tom, že po zchlazení na určitou teplotu za vzniku značného množství martenzitu dochází k sekundárnímu procesu ohřevu, jak je znázorněno na obrázku 6, v roce Tímto procesem je dosaženo difúze atomů uhlíku v martenzitu do zadrženého austenitu, čímž zlepšení jeho stability.

Vysokopevnostní ocel vyrobená tímto procesem má pevnostně-plastový produkt, který daleko převyšuje pokročilé vysokopevnostní oceli první a druhé generace.

Q&P Proces řízení ocelového procesu

Vývojový trend a hotspot výzkumu automobilové oceli

Použitím vysokopevnostní oceli lze ztenčit různé části těla bez ztráty pevnosti. V Evropě a ve Spojených státech bylo dohodnuto, že aplikací 600MPa/40% až 1600MPa/20% vysokopevnostní oceli v konstrukci karoserie lze snížit hmotnost karoserie alespoň o 5-8%, což přináší příležitosti pro vývoj různých sérií vysokopevnostních ocelí v tomto výkonnostním rozsahu.

Pro další směr vývoje a výzkumná témata automobilové oceli mezinárodní NSF (National Steel Fabrication), US DOE (Department of Energy) Department of Energy, americký AISI (American Iron and Steel Institute) a A/SP (Auto/ Steel Partnership), který navrhuje následující oblasti výzkumu na univerzitách a výzkumných ústavech:

Mikrostruktura a mechanické vlastnosti pokročilých vysokopevnostních ocelí;

Proces difúze uhlíku v pokročilé vysokopevnostní oceli;

Velikost částic a rozhraní pokročilých vysokopevnostních ocelí;

Nano-acikulární feritické dvoufázové oceli v pokročilých vysokopevnostních ocelích;

Vysokopevnostní a vysokoplastická bainitická ocel;

Tvařitelnost a odpružení pokročilých vysokopevnostních ocelí;

Odpovídající modely pro pokročilé vysokopevnostní oceli.

Poptávka bude podporovat pokrok souvisejících technologií a technologický pokrok bude také stimulovat nárůst poptávky. Obecný trend nízké hmotnosti podpoří neustálý pokrok technologie v ocelářském průmyslu, čímž se vytvoří podmínky pro aplikaci pokročilejších ocelových plechů.

Směr vývoje automobilové oceli v dalším kroku, nebo ideálnějšího automobilového ocelového plechového materiálu v této době, by měl mít následující podmínky: nízký obsah uhlíku (vysoká svařitelnost), nízká cena (přídavek nízkého obsahu slitin), vysoká tvarovatelnost, snadné montáž a údržba.

V dnešní době mají různé řady vysokopevnostních ocelí pro vozidla obecně určitá omezení, jako jsou velké rozdíly ve složení a nejednotná kvalita povrchu, které přinášejí určité potíže do finálního nátěru. V budoucnu by mělo být hodnocení různých materiálů zvažováno z hlediska celého procesu, aby bylo možné navrhnout a vyrobit dobré a praktické produkty.